O mercado mundial de micromáquinas é estimado em US$ 30 bilhões. Em alguns setores que empregam micropeças, como o de equipamentos para análises químicas e bioquímicas utilizados em hospitais e laboratórios, o segmento apresenta crescimento superior a taxas de 20% ao ano. Portanto, é inegável a importância estratégica e econômica do domínio de tecnologia para o desenvolvimento desses componentes, defende Luiz, que desde 1986, início de seu doutorado na Unicamp, dedica-se a essa linha de pesquisa, posteriormente aprofundada durante pós-doutorado nos EUA. O engenheiro eletrônico também implantou a tecnologia de produção de microcomponentes no Laboratório Nacional de Luz Sincrotron, em Campinas, onde liderou o grupo de Microfabricação durante sete anos antes de tornar-se docente da Unicamp.

Vantagens – Em uma impressora a laser, um scanner tem função diferente da digitalização de documentos ao qual está mais tradicionalmente associado. Considerado o “coração” do equipamento, o dispositivo é constituído de um pequeno espelho que, acoplado ao eixo de um motor, gira em altíssima velocidade para projetar o feixe de laser no cilindro de impressão, onde gera a imagem que será posteriormente gravada no papel. Atividade semelhante também ocorre em leitores de código de barras de um supermercado e nos sofisticados microscópios confocais.

Vantagens – Em uma impressora a laser, um scanner tem função diferente da digitalização de documentos ao qual está mais tradicionalmente associado. Considerado o “coração” do equipamento, o dispositivo é constituído de um pequeno espelho que, acoplado ao eixo de um motor, gira em altíssima velocidade para projetar o feixe de laser no cilindro de impressão, onde gera a imagem que será posteriormente gravada no papel. Atividade semelhante também ocorre em leitores de código de barras de um supermercado e nos sofisticados microscópios confocais.

Ao desenvolver o projeto do microscanner – financiado pela Fapesp com recursos da ordem de US$ 100 mil – Luiz transformou toda a estrutura eletromecânica tridimensional do dispositivo convencional em uma única peça plana metálica confeccionada por método conhecido como foto-fabricação. Nesse genuíno componente há um espelho suspenso por barras de torção de espessura capilar que, ao receber impulsos elétricos, entra em oscilação e direciona o feixe de laser.

Os principais avanços desta pesquisa foram resultados do doutorado de Luiz Cláudio Marangoni de Oliveira, defendido na FEM em 2006. Contribuíram ainda o mestrando Pedro Ricardo Barbaroto, que Luiz Otávio co-orientou numa parceria com o professor Ioshiaki Doi (FEEC/CCS), e os alunos de iniciação científica Márcio Rubbo, Felipe Carneiro Guilherme Araujo, da FEM, e a estagiária Carolina Avelar, da mesma unidade, todos do curso de Mecatrônica.

“Reduzimos as dimensões e o investimento na produção, sem comprometer o desempenho”, comemora o pesquisador. Seu scanner tem tamanho equivalente a 10% do similar importado e custa menos da metade do preço de US$ 500.

Nesse estágio da pesquisa o barateamento ocorreu não só pela miniaturização, mas também pelo uso de matéria-prima diferente daquela utilizada nos estágios anteriores. Em vez de insumos da indústria eletrônica, o custo caiu com o emprego de materiais e técnicas da indústria gráfica, revela Luiz, que contou na montagem dos protótipos com o apoio da empresa Metalfoto. O professor enumera ainda outras vantagens: “Eu substituí toda uma mecânica tridimensional por uma peça plana e, com isso, não tenho que fazer montagens de diversos componentes ou ajustes. E uma peça planar pode ser produzida em lotes, com substancial economia de escala”, argumenta. “Mas não é só isso: a miniaturização também reduz a demanda por matéria-prima na fabricação e colabora para minimizar o impacto ambiental do descarte do produto final.”

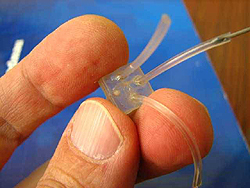

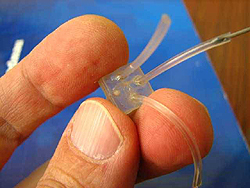

Lab-on-a-chip – Avaliando que as micromáquinas para aplicações em química e bioquímica, conhecidas como Lab-On-a-Chip, são uma das áreas mais promissoras para o surgimento de uma indústria nacional desses equipamentos, Luiz iniciou pesquisas para o desenvolvimento de um novo processo de fabricação dos dispositivos, adequado à realidade nacional. Esse processo, patenteado pela Unicamp, já está sendo usado também por outros docentes, dentre os quais os professores Eurípedes Guilherme de Oliveira Nóbrega, da FEM, em pesquisas sobre microbombas, e Ivo Raimundo Junior, do Departamento de Química Analítica do Instituto de Química (IQ), em pesquisas sobre microrreatores químicos. Além disso, o próprio Luiz orienta alunos de iniciação científica, mestrado e doutorado a projetar novos dispositivos tais como microválvulas e microbombas para uso nos Labs-On-a-Chip.

A proposta é fazer com que os laboratórios portáteis substituam equipamentos de grande porte atualmente utilizados em análises, possibilitando que pacientes façam exames no próprio consultório médico ou no leito do hospital, e facilitando o trabalho em casos como a investigação de poluição de rios, em que as aferições precisam ser executadas em campo.

“Hoje, é necessário transportar uma parafernália enorme. Mas com microreatores, microbombas e microválvulas baseados em nossa tecnologia, será possível realizar todo o trabalho com um simples kit de bolso”, adianta Luiz.

Os microequipamentos também permitirão economizar no uso de reagentes e, em casos de análises clínicas, os exames poderão ser realizados com uma quantidade muito menor de amostras e abreviar o tempo entre a coleta e os resultados. Com apenas uma gota de sangue, por exemplo, será possível fazer diferentes tipos de testes, como dosagem de íons de sódio, potássio e cálcio, e de glicose, como já demonstrado em um protótipo que utiliza microssensores, desenvolvido pelo químico Júlio César Bastos Fernandes durante pós-doutorado supervisionado por Luiz.

O analisador médico portátil construído emprega sensores químicos que reagem com uma substância específica. A reação produz uma corrente elétrica que é detectada por um dispositivo eletrônico. Pela intensidade do sinal, é possível medir os níveis da substância na amostra.

Capilaridade – Mas o que são microrreatores químicos? São dispositivos pneumáticos e hidráulicos em miniatura, construídos para permitir reações químicas em fluídos ou gases. As substâncias são injetadas e percorrem uma serpentina com espessura capilar no interior de uma placa delgada, onde são submetidas às reações desejadas pelo usuário.

Com a miniaturização é possível empregar princípios de funcionamento diferentes do que em sistemas convencionais, como a capilaridade. Por meio dela, líquidos têm a propriedade de entrar e preencher todo o espaço em tubos capilares influenciados pela tensão superficial. Graças a esse fenômeno, um fluído pode percorrer os vasos capilares do microrreator sem precisar do impulso de uma bomba, como ocorre nos reatores convencionais. Mas no futuro também haverá bomba e válvula miniaturizadas para serem acopladas ao microrreator. O desenvolvimento do know-how para a fabricação desses dispositivos é atualmente objeto do trabalho de Luiz, que já concebeu e testou com sucesso protótipos de microválvulas e microbombas.

“Poder colocar microválvulas e microbombas hidráulicas a bordo de microrreatores ampliará significativamente a funcionalidade desses dispositivos e possibilitará sua aplicação em áreas muito variadas”, argumenta Luiz, que após testes com acionamento pneumático, conduz experiências com seus alunos para permitir o acionamento elétrico desses microcomponentes.

No protótipo da microválvula pneumática desenvolvida pelo aluno Marcio Santos Maciel, em trabalho de iniciação científica, o acionamento que possibilita a passagem de líquido ou a interrupção do fluxo pelo aparato se faz com ar comprimido, responsável por inflar e desinflar uma membrana extremamente delgada posicionada na intersecção entre dois microcanais. Esse trabalho serviu de base para o desenvolvimento de uma microbomba peristáltica com acionamento pneumático.

Um outro modelo de microbomba foi o objetivo da pesquisa do cientista da computação Juliano Nunes Costa em dissertação de mestrado orientada pelo professor Eurípedes. Utilizando o processo de microfabricação desenvolvido por Luiz Otávio, Costa desenvolveu um pequeno equipamento (o protótipo mede apenas 52 milímetros de comprimento por 23mm de largura e 8,2mm de altura) capaz de bombear fluidos sem a necessidade de válvulas. As aplicações das microbombas são inúmeras, como para a administração controlada de medicamentos (principalmente na quimioterapia), injeção de insulina ou para a dosagem de drogas em geral. Uma segunda aplicação é como dosadora de reagentes em microrreatores para análises químicas.

Assim como no scanner, os insumos empregados nos micromodelos de válvulas, bombas e reatores também vieram da indústria gráfica para baratear a produção. As resinas utilizadas no exterior para microfabricação de válvulas e reatores custariam em torno de US$ 500 a US$ 1.000, pois são materiais microeletrônicos. A nova tecnologia desenvolvida por Luiz utiliza resinas que podem ser compradas por US$ 25 o litro.

“Além dessa diferença brutal no custo de insumos, podemos fazer nossas microválvulas, microbombas e microrreatores com uma infra-estrutura infinitamente mais simples e mais barata, já que não precisamos dispor dos recursos de um laboratório de microfabricação que, minimamente equipado, custaria em torno de US$ 2 milhões, sem incluir as despesas de manutenção”, observa Luiz.

A seqüência da empreitada, sobretudo para o aperfeiçoamento dos microrreatores, dependerá de novo financiamento pleiteado à Fapesp. A nova etapa, conforme explica o professor, deverá enfatizar ainda mais o caráter multidisciplinar do projeto, com o envolvimento de professores das áreas de Química, Engenharia Química, Engenharia Mecânica e Engenharia de Controle e Automação para o desenvolvimento do conjunto de tecnologias necessárias para o que ele considera uma das aplicações mais promissoras do dispositivo, que será a área de análises clínicas. O prazo estimado para a próxima fase é de quatro anos.

O que há em comum entre a cabeça de uma impressora a jato-de-tinta, o conjunto de injeção eletrônica de um veículo e o disparador do airbag capaz de salvar a vida do motorista em uma colisão? Todos utilizam micromáquinas em seu funcionamento. Embora permaneçam imperceptíveis aos usuários na grande maioria das vezes, esses minúsculos aparatos, cuja aplicação vai da eletroeletrônica às áreas médica e da análise química, são vitais para a operação dos equipamentos ou sistemas nos quais estão inseridos. O Brasil importa esses componentes, mas o professor Luiz Otávio Saraiva Ferreira, do Departamento de Mecânica Computacional da Faculdade de Engenharia Mecânica (FEM) da Unicamp, desenvolveu tecnologia nacional diferenciada e de baixo custo para a produção de alguns tipos de micromáquinas. O projeto de um defletor de raios laser miniaturizado (microscanner) já possui patente internacional e está disponível para empresas nacionais interessadas na sua produção em escala industrial.

O que há em comum entre a cabeça de uma impressora a jato-de-tinta, o conjunto de injeção eletrônica de um veículo e o disparador do airbag capaz de salvar a vida do motorista em uma colisão? Todos utilizam micromáquinas em seu funcionamento. Embora permaneçam imperceptíveis aos usuários na grande maioria das vezes, esses minúsculos aparatos, cuja aplicação vai da eletroeletrônica às áreas médica e da análise química, são vitais para a operação dos equipamentos ou sistemas nos quais estão inseridos. O Brasil importa esses componentes, mas o professor Luiz Otávio Saraiva Ferreira, do Departamento de Mecânica Computacional da Faculdade de Engenharia Mecânica (FEM) da Unicamp, desenvolveu tecnologia nacional diferenciada e de baixo custo para a produção de alguns tipos de micromáquinas. O projeto de um defletor de raios laser miniaturizado (microscanner) já possui patente internacional e está disponível para empresas nacionais interessadas na sua produção em escala industrial.  Vantagens – Em uma impressora a laser, um scanner tem função diferente da digitalização de documentos ao qual está mais tradicionalmente associado. Considerado o “coração” do equipamento, o dispositivo é constituído de um pequeno espelho que, acoplado ao eixo de um motor, gira em altíssima velocidade para projetar o feixe de laser no cilindro de impressão, onde gera a imagem que será posteriormente gravada no papel. Atividade semelhante também ocorre em leitores de código de barras de um supermercado e nos sofisticados microscópios confocais.

Vantagens – Em uma impressora a laser, um scanner tem função diferente da digitalização de documentos ao qual está mais tradicionalmente associado. Considerado o “coração” do equipamento, o dispositivo é constituído de um pequeno espelho que, acoplado ao eixo de um motor, gira em altíssima velocidade para projetar o feixe de laser no cilindro de impressão, onde gera a imagem que será posteriormente gravada no papel. Atividade semelhante também ocorre em leitores de código de barras de um supermercado e nos sofisticados microscópios confocais.