Mais do que detectar uma possível fraude contra o consumidor, a mesma técnica pode ser usada em cada passo da cadeia produtiva. Calibrado para identificar os componentes a cada segundo ou microssegundo, o sensor permite conferir a qualidade do combustível enquanto corre pelo duto na indústria, nos depósitos das agências de distribuição, na chegada ao posto de gasolina, até o consumidor final.

O professor Suzuki explica que veículos “flex” já possuem um sensor, mas que fica instalado no escapamento para determinar o nível de gasolina e de álcool na emissão dos gases. E, ainda assim, a medição é feita eletronicamente em um microprocessador. “O ideal é ter o sensor no momento de entrada do combustível e não apenas na sua queima”, observa.

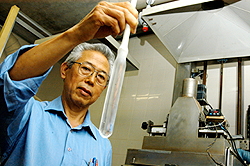

O único problema é que a chegada desta técnica até o consumidor não depende dos pesquisadores da Unicamp, mas de empresas que se disponham a investir para transformá-la em produto. “Não é nossa preocupação montar uma ‘caixa-preta’ para colocar o sensor e comercializá-lo. Para nós, pesquisadores, o sensor de combustível é apenas uma aplicação a mais, dentre muitas que descobrimos para as fibras ópticas especiais que produzimos”, diz Carlos Suzuki.

Aplicações – O professor da FEM explica que, basicamente, existem dois tipos de fibra óptica. As fibras passivas – assim chamadas porque servem apenas como meio de transporte da informação – são usadas aos milhões de quilômetros por empresas de telecomunicação. Já as fibras especiais têm propriedades funcionais e, embora utilizadas em quantidades pequenas, agregam muito mais valor e tecnologia. “O uso delas tende a se expandir principalmente em processos de produção, de segurança e de automação”.

Aplicações – O professor da FEM explica que, basicamente, existem dois tipos de fibra óptica. As fibras passivas – assim chamadas porque servem apenas como meio de transporte da informação – são usadas aos milhões de quilômetros por empresas de telecomunicação. Já as fibras especiais têm propriedades funcionais e, embora utilizadas em quantidades pequenas, agregam muito mais valor e tecnologia. “O uso delas tende a se expandir principalmente em processos de produção, de segurança e de automação”.

As fibras especiais é que permitem, por exemplo, amplificar o sinal que as fibras passivas transportam. Em um cabo de transmissão de dados ou de telefonia entre Campinas e São Paulo, o sinal vai sendo absorvido durante o percurso e, em Jundiaí, poderá sofrer deformação e redução de intensidade. “Neste ponto, uma emenda com um sistema contendo alguns metros da fibra amplificadora será suficiente para regenerar o pulso, que chegará normalmente à capital”.

Igualmente especiais são as fibras sensoras, que começam a se difundir neste que dizem ser o século da fotônica. Segundo Suzuki, na área de engenharia, todas as estruturas agora devem ser inteligentes, protegidas contra problemas de pressão, tensão, vibração, deslocamento e temperatura – valores medidos e monitorados em tempo real. “Se houvesse um dispositivo como este nas obras da linha 4 do Metrô, aquele acidente não teria acontecido, ou pelos menos não faria vítimas”.

Com outro tipo de fibra óptica é possível realizar o monitoramento de presença. Como este sensor é instalado dentro da própria estrutura, os assaltantes que invadiram o Banco do Brasil de Fortaleza não teriam um monitor para tapar com a empilhadeira, nem os presidiários abririam túneis sem serem percebidos. “Há fibras que acusam qualquer tipo de variação de pressão ou de movimentação anormal”.

A área de automação, de acordo com Carlos Suzuki, já depende muito destes sensores, especialmente na robótica. Como a tecnologia dos robôs industriais já está bem dominada, o professor informa que as pesquisas estão focadas nos humanóides, que requerem uma quantidade crescente de fibras ópticas sensoras.

“O objetivo é fazer com que esses robôs reproduzam o que o homem é capaz de fazer. A Honda possui um humanóide dotado de giroscópios à base de fibra óptica capaz de detectar movimentos mínimos. Ao subir uma escada, o robô inclina o corpo como um humano. Mas, sem o dispositivo, ele perde o equilíbrio e cai”.

Sun Quartz – Atualmente, o professor da FEM está à frente da Sun Quartz, que foi constituída dentro da Incubadora de Empresas de Base Tecnológica da Unicamp (Incamp). É a única empresa do hemisfério sul que atua na fabricação de fibras amplificadoras, além de fibras sensoriais e lentes de alta resolução.

“Com a ajuda da Universidade, conseguimos montar uma estrutura empresarial, mas nós pesquisadores somos idealistas demais. Ao invés de nos centrarmos nos negócios, cuidamos mais da parte de desenvolvimento. Criamos a tecnologia para outros que vão lucrar com ela, em troca dos direitos de propriedade”, justifica.

Segundo Suzuki, a Sun Quartz recorre a uma tecnologia que não está disponível comercialmente, sendo que alguns equipamentos não são encontrados em nenhum país do mundo. “Eles formam um complicado quebra-cabeça, que demorou dez anos para ser montado”, afirma. Para isso, o professor readequou e aprimorou informações e tecnologias que remontam à década de 1970, quando Unicamp e Telebrás firmaram uma parceria para dar os primeiros passos no desenvolvimento das comunicações ópticas.

Por isso, a empresa incubada na Incamp é a única capacitada para desenvolver, por exemplo, as lentes de alta resolução usadas na fabricação de microchips, que são os produtos mais valorizados na cadeia do silício. “Temos um convênio com a Nikon para produzir um material totalmente novo. Por incrível que pareça, mesmo uma empresa deste porte necessita da parceria da Unicamp para o desenvolvimento de lentes especiais”.

O professor informa que a Nikon, embora seja famosa por causa das máquinas fotográficas, tem como carro-chefe os equipamentos para fabricação de microchips e monitores LCD. “Ela é líder mundial e, no ano passado, comercializou centenas de equipamentos ao preço de bilhões de dólares”. Segundo Carlos Suzuki, este convênio é interessante para a Unicamp porque, além de prever a reserva dos direitos de propriedade industrial à Universidade, oferece aos alunos o treinamento numa pesquisa de ponta, incluindo estágios no Japão.

No universo do quartzo

A origem das pesquisas coordenadas pelo professor Carlos Suzuki está no Projeto Quartzo Brasileiro, que começou em 1983. O Brasil possui a maior reserva de quartzo do mundo e a proposta foi identificar as propriedades da nossa matéria-prima. É do quartzo que se extrai o silício, material básico das fibras ópticas, microchips e células solares.

“O silício também é importante na metalurgia. A latinha de cerveja, por exemplo, seria quebradiça se não tivesse silício misturado ao alumínio. Na área química, todos sabem que o silicone serve para implantes de seios, mas desconhecem que ele é a base de cerca de mil produtos”, ilustra o professor.

Tendo a maior reserva de quartzo, o Brasil também se tornou o maior fornecedor mundial de silício, que sai de usinas do norte de Minas Gerais, sul da Bahia e de Carajás. Basicamente, o quartzo é um óxido composto por silício e oxigênio. O oxigênio é retirado por um processo chamado de carbo-redução, misturando-se carbono (carvão vegetal) e muita energia para se alcançar entre 1.800 e 2.000 graus Celsius.

Não é um processo muito correto ecologicamente e também não é lucrativo. São os países avançados que compram e purificam este silício, agregando valor ao transformá-lo em microchips, células solares e fibras ópticas especiais. “No ciclo de processamento do quartzo, da matéria-prima bruta até sua transformação em um sensor como este para combustível, o fator de valorização chega a um milhão de vezes”, informa Carlos Suzuki.

Os pesquisadores da Unicamp tornaram-se referência mundial em quartzo, natural ou sintético, mas já se passaram 25 anos desde que eles cruzavam o país para avaliar as reservas, e que fazendeiros e garimpeiros batiam à porta do professor Suzuki, na FEM, para que examinasse suas sacolas de pedras. “Hoje estamos concentrados naquilo que agrega valor, estamos na outra ponta”.

Já é possível verificar se o posto de gasolina vende um produto honesto logo depois de encher o tanque, com meio giro na chave de ignição, sem sequer ligar o motor. A técnica, que está sendo disponibilizada por pesquisadores da Unicamp, baseia-se em um sensor instalado em fibras ópticas especiais fabricadas na Faculdade de Engenharia Mecânica (FEM).

Já é possível verificar se o posto de gasolina vende um produto honesto logo depois de encher o tanque, com meio giro na chave de ignição, sem sequer ligar o motor. A técnica, que está sendo disponibilizada por pesquisadores da Unicamp, baseia-se em um sensor instalado em fibras ópticas especiais fabricadas na Faculdade de Engenharia Mecânica (FEM).  Aplicações – O professor da FEM explica que, basicamente, existem dois tipos de fibra óptica. As fibras passivas – assim chamadas porque servem apenas como meio de transporte da informação – são usadas aos milhões de quilômetros por empresas de telecomunicação. Já as fibras especiais têm propriedades funcionais e, embora utilizadas em quantidades pequenas, agregam muito mais valor e tecnologia. “O uso delas tende a se expandir principalmente em processos de produção, de segurança e de automação”.

Aplicações – O professor da FEM explica que, basicamente, existem dois tipos de fibra óptica. As fibras passivas – assim chamadas porque servem apenas como meio de transporte da informação – são usadas aos milhões de quilômetros por empresas de telecomunicação. Já as fibras especiais têm propriedades funcionais e, embora utilizadas em quantidades pequenas, agregam muito mais valor e tecnologia. “O uso delas tende a se expandir principalmente em processos de produção, de segurança e de automação”.