Máquina

vai ajudar a extrair luz de palha

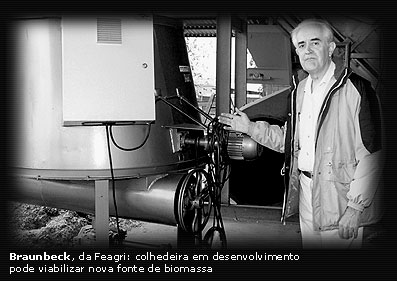

Oscar

Braunbeck coordena projeto de geração de energia a partir

da

palha de cana desperdiçada na queimada JOÃO

MAURÍCIO DA ROSA  Deve

funcionar como um barbeador, raspando a superfície sem afastar-se dela

e tampouco revolver o solo. Também não pode ser sofisticada, apenas

uma máquina suficientemente robusta e construída com eficiência

em aço soldado. Equipada com transmissões convencionais de fácil

ajuste e manutenção, seu preço e rendimento precisam torná-la

competitiva no mercado. Por isso, certos recursos eletrônicos, hidráulicos

ou corte laser, nem pensar. Deve

funcionar como um barbeador, raspando a superfície sem afastar-se dela

e tampouco revolver o solo. Também não pode ser sofisticada, apenas

uma máquina suficientemente robusta e construída com eficiência

em aço soldado. Equipada com transmissões convencionais de fácil

ajuste e manutenção, seu preço e rendimento precisam torná-la

competitiva no mercado. Por isso, certos recursos eletrônicos, hidráulicos

ou corte laser, nem pensar.

Este

é o princípio da colheitadeira de cana que está sendo desenvolvida

pela Faculdade de Engenharia Agrícola (Feagri) da Unicamp e que poderá

viabilizar o uso de mais uma fonte de biomassa para a produção de

energia: a palha da cana-de-açúcar. Concebida

inicialmente para reduzir o custo da colheita e dar mais qualidade à cana,

a máquina ganhou uma nova dimensão diante da crise energética

no país por seu potencial de aproximadamente 30 milhões de toneladas/ano

de palha, que atualmente são queimadas ao ar livre. “O

bagaço tem sido o único resíduo aproveitado da biomassa do

canavial, principalmente porque está disponível espontaneamente

ao lado da caldeira da indústria. Até hoje se fala muito pouco sobre

o aproveitamento da palha, mas deve surgir uma valorização da energia

embutida na palha diante da atual crise de escassez”, explica o professor

Oscar Antonio Braunbeck, coordenador do Laboratório de Projetos de Máquinas

Agrícolas da Feagri. De

fato, a palha tem trazido só inconvenientes para os produtores e cortadores

de cana. Os primeiros estão na mira de uma lei estadual de São Paulo,

que limita as tradicionais e nocivas queimadas no canavial para facilitar o corte.

Os trabalhadores, porque sem a queima da palha, não enxergam o colmo onde

cravam a foice e ainda correm o risco de enfrentar animais peçonhentos

– e de perder postos de trabalho para as máquinas. “A

única forma de efetuar o corte da cana manualmente é com a queimada.

No entanto, a lei determina que boa parte das áreas de colheita seja feita

sem queima prévia, o que poucos obedecem, mesmo se sujeitando a multas.

Não obedecem porque não encontram uma tecnologia de colheita adequada;

as conhecidas impõem investimento e perdas altos e qualidade baixa ”,

explica Braunbeck.

Com um conceito desenvolvido na Austrália nos anos

50, as atuais colheitadeiras empregadas nas lavouras de cana têm outro inconveniente.

Além da perda de até 15% da matéria-prima colhida, estas

máquinas arrastam junto cerca de 5 quilos de terra por tonelada de cana”,

lembra o pesquisador. E esta terra vai com a cana para a moagem, comprometendo

sua qualidade. No caso da palha, a contaminação com terra supera

os 10 kg/t, o que inviabiliza sua queima para produzir energia. Tecnologia

própria – Tendo trabalhado durante oito anos no setor sucroalcooleiro

nos anos 80, Braunbeck percebeu que o Brasil precisava de uma tecnologia própria

para a colheita mecânica. “A Austrália concebeu esta tecnologia

há 50 anos, em estado de urgência, pois não tinha mão-de-obra

para a colheita. Não pensou em outros mercados quando executou o projeto”,

explica. Por

esta razão, o professor decidiu desenvolver a máquina nacional dentro

do programa de pós-graduação da Feagri e o projeto foi financiado

em diversas fases pela Fapesp (Fundação de Amparo a Pesquisa do

Estado de São Paulo). Hoje vai sendo levado com ajuda de quatro alunos

bolsistas. “É um projeto simples, estruturado em três pontos:

o corte da base, do ponteiro e das folhas. Tudo isso sem prejudicar o pé

do colmo, onde tem mais concentração de açúcar; sem

danificar a soqueira para evitar a entrada de pragas ou doenças; e sem

arrastar terra, melhorando a qualidade da matéria-prima e protegendo a

longevidade do canavial”, detalha. O

projeto vem sendo desenvolvido há quatro anos, em parceria com uma indústria

de usinagem de Piracicaba. O protótipo estaria concluído dentro

de três ou quatro anos, de acordo com as previsões, mas o agravamento

da crise energética levou a equipe a incorporar à colhedora um processo

de enfardamento da palha. “Agora não podemos precisar quando o protótipo

se consolidará como um produto comercial”, afirma.

---------------------------------------------------------

A

indústria não se mexe Sendo

o protótipo da Unicamp a única pesquisa tecnológica envolvendo

princípios alternativos para a colheita da cana-de-açúcar

em andamento no país, o que fazem as indústrias agromecânicas

brasileiras? A resposta é pouco ou nada, pois não há um mercado

suficientemente atraente. Braunbeck conta que para atender a demanda de todos

os canaviais do Brasil, maior produtor do mundo, as fábricas teriam que

manter no mercado cerca de três ou quatro mil máquinas. “A quantidade

é considerada insuficiente para justificar investimento em pesquisas básicas

e desenvolvimento do produto, se consideramos que existem atualmente quatro fabricantes”,

diz. Para

dar uma idéia melhor, o professor lembra que até o estágio

atual dos trabalhos, a Unicamp não gastou mais do que R$ 300 mil dos recursos

arrecadados de diversas fontes, em quatro anos. O valor da pesquisa deverá

ser equivalente ao preço máximo de uma máquina já

com trator. “Um desenvolvimento similar, hipoteticamente realizado pela indústria,

utilizando mais recursos físicos e menos analíticos, teria um custo

de quatro máquinas”, compara. Atualmente, uma colhedora do modelo

australiano vale cerca de R$ 450 mil. O

preço inicial menor e o maior rendimento da máquina prometem derrubar

pela metade o custo da colheita. As perdas devem cair pela metade, de 10% para

5%, mesmo potencial para a redução da terra arrastada por tonelada

colhida. O

maior rendimento (toneladas/dia) da colhedora proposta surge fundamentalmente

da eliminação da logística necessária para manter

a sincronia entre a colheita e o transporte. “As colhedoras convencionais

têm que trafegar ao lado de um caminhão para ir lançando a

cana que é colhida e cortada em rebolos. Nossa colhedora faz o corte dos

colmos inteiros e os deposita em leiras de alta densidade para posterior carregamento

e transporte, desvinculando assim as operações de colheita e transporte”. O

tempo para a conclusão do projeto, segundo o pesquisador, deve respeitar

as prioridades da Universidade, que são o ensino de graduação

e pós-graduação. “Quem tem pressa é a indústria.

É certo que depois de pronto e funcionando, vai ter gente interessada em

transformar esta pesquisa em produto de mercado”, acredita Braunbeck.

Para

o professor, as queimadas só serão erradicadas dos canaviais brasileiros

quando existir uma tecnologia que torne indiferente a colheita com ou sem queima,

em termos de custo e qualidade do produto colhido. “Enquanto colheitas como

a de trigo, milho e outros grãos estão totalmente mecanizadas há

mais de meio século, a de cana, que oferece a maior produção

de massa por hectare, ainda engatinha e sem uma tecnologia viável”,

argumenta. Por

isso, ele destaca no trabalho da Unicamp dois fatores chave para tirar o país

deste atraso: o empenho dos alunos e os recursos da Fapesp. “Os recursos

são poucos, mas suficientes. Não é preciso rios de dinheiro

para pesquisar. O importante é que tenhamos uma estrutura séria,

para que o dinheiro venha sempre e a pesquisa ande”, finaliza.

|